Stahlbearbeitung mit Sorotec Aluline

Als Portalfräse habe ich seit etwas über einem Jahr eine Sorotec Aluline 1110 und in den FAQ dazu steht, dass man damit auch Stahl und Edelstahl bearbeiten kann. Nach verschiedenen Versuchen will ich hier meine Erfahrungen dazu schreiben, denn die Antwort ist wie immer: Teils ... teils.

Einer der direkten Anlässe für den Kauf war das Problem, in einen Dunstabzugshaubenkamin aus 1 mm starkem 1.4310 Edelstahl Lüftungsschlitze für Umluft fräsen zu müssen. Jede Menge davon und jeder 6 mm breit. Mit einem kleinen Fräser herumzufahren kam nicht in Frage, das hätte viel zu lange gedauert, also fiel die Wahl auf einen 6 mm Fräser, einmal Rampe zum Eintauchen und dann wieder zurück, Schlitz fertig. Als Fräsmotor habe ich den vielfach eingesetzten Kress FME1050-P. Das Hauptproblem dabei ist, dass er laut Spezifikationen 5.000 bis 25.000 Umdrehungen pro Minute macht, wie alle Frequenzumrichter aber im unteren Bereich starke Drehmomentprobleme hat. Der erste Versuch war dann auch ein Desaster, aber hauptsächlich weil ich mich im Fräser vergriffen habe - ein VHM mit extrem scharfen Schneiden (35° Schneidenwinkel oder so) ist für Holz prima, aber Metall oder gar Edelstahl mag er gar nicht. Von der psychologischen Seite hatte ich erst einmal massive Selbstzweifel - hast Du hier viel Geld für etwas ausgegeben was überhaupt nicht funktioniert? - bis ich das mit dem Fräser gemerkt habe. Ich habe dann einen Fortis Alligator Inox Z4 bestellt, der kommt zumindest ansatzweise mit der Schnittgeschwindigkeit klar (Vc für austenitisch 110 m/min, bei d6 = 5.800 U/min), denn man muss schon etwas über die 5.000 Upm gehen damit der Schnitt nicht ruckig wird. Die Geräuschentwicklung war zwar fürchterlich und nach 20 Schlitzen musste der Motor eine Stunde abkühlen, aber getreu dem INTJ-Motto "get things done" hat diese Kombination den Job erledigt.

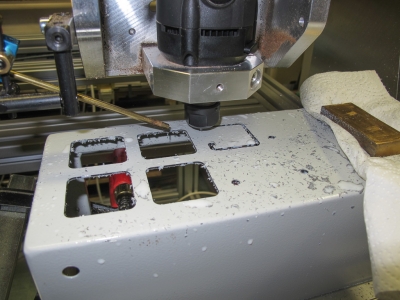

Versuch Nummer zwei war dann die Bearbeitung eines Schaltschranks aus Stahlblech, diesmal mit einem Sorotec Stahlblech Zweischneider d2 mm. Wie man sieht, wurde zuerst vorgebohrt und dann in einem Zug durchgefräst. Das hat erstaunlicherweise auch funktioniert da dieser Fräser dafür konstruiert ist (die wesentlich erfolgsverspreche Methode, besonders bei Alublech sind viele Durchgänge mit kleiner Tiefenzustellung da dann eine Materialaufschiebung den Fräser nicht so leicht abbricht).

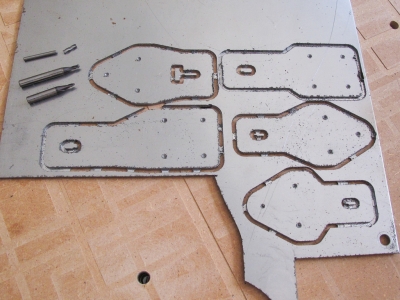

Versuch Nummer drei war dann wieder ein Schlag ins Wasser: Nachdem die Fertigung von Teilen aus Holzwerkstoffplatten - indem man Nuten mit Stegen drumherum fräst - so prima funktioniert, könnte man das ja auch aus 3 mm Stahlblech machen ... aber da gibt es jede Menge Probleme. Das Ergebnis war, dass ich zwar meine Teile ausgefräst habe, aber die Fräser nichtmal einen Meter durchgehalten haben bevor entweder die Schneiden oder der gleich der ganze Fräser zerbröselt ist. Schnittstrategie waren wieder kleine Tiefenzustellungen bei Vorschub laut Tabelle und die Schnittgeschwindigkeit war mit 60 m/min bei 6.000 U/min auch noch im Rahmen der Spezifikationen für die VHM-Fräser (u.a. Fortis ecoline 3 mm Z3). Soweit ich das herausfinden konnte, liegt es nicht an der Fräse selbst, bei solch kleinen Fräsern vibriert es nicht stark. Bei meiner BF20 ist die Auslenkung durch die Schnittkräfte auch schon merklich und es funktioniert trotzdem. Nein, die Probleme dürften beim Fräsmotor und vor allem bei der Kühlung liegen. Ich war zu feige auch hier den Alligator zu nehmen (der war mir zu teuer ...), damit wäre zumindest die Vc nicht das Problem (bis 700 N/mm²: 180 m/min => 20.000 U/min), mit Standardfräsern und größeren Durchmessern ist man in einem Bereich den die Kress einfach nicht mehr mitmacht. Und soweit ich herausfinden konnte, gibt es einfach keine getriebeuntersetzten Frässpindeln mit Eurohalsaufnahme, die dann sagen wir zwischen 1.000 und 5.000 Umdrehungen mit richtig Drehmoment machen. Das ist ja auch der große, große Vorteil meiner alten Emcomat Drehbank: vier Getriebegänge sorgen dafür, dass auch bei nur 60 U/min richtig Drehmoment da ist, das können Frequenzumrichter einfach nicht leisten.

Nein, das Hauptproblem wenn man das Schadensbild an den Fräsern sieht dürfte die Kühlung sein. 3 mm Blech bedeuten 3 mm Vollnut, und die Nebelkühlung erreicht dann je nach Orientierung der Nut die Schneidspitzen nicht mehr. Außerdem entsteht durch die Reibung der Stirnschneide am Nutgrund noch zusätzlich Wärme. Fährt der Fräser um die Kurve kommt die Kühlung dann plötzlich wieder drauf und den Thermoschock mag Hartmetall nun überhaupt nicht. Die logische Folge ist das die Schneiden so lange wegbröseln bis der Rest dann abbricht. Dieses Phänomen habe ich auch schon bei der BF20 und Flutkühlung erlebt: Wird die Kühlung auch nur einen Moment unterbrochen bedeutet das den sofortigen Fräsertod. Nächstes Problem: Auch mit der Minimalmengenschmierung habe ich ein Problem mit meinem Standardsetup: Eine MDF-Opferplatte reagiert ziemlich allergisch auf Flüssigkeiten. Man kann zwar eine dünne PVC-Platte unterlegen, aber irgendwo muss man das Werkstück ja festschrauben und das ist nicht wirklich dicht zu bekommen. Sollte ich also nochmal in die Verlegenheit geraten Teile aus Stahlblech schneiden zu müssen (nein, diesmal konnte ich sie nicht einfach lasern lassen, das hätte zu lange gedauert), dann muss ich mir was überlegen. Da dieser Blog auch immer die psychologische Komponente hat: INTJ haben ja immer einen Plan und Alternativen: In diesem Fall mal als lose Liste:

- Vc runter, damit Kühlung unproblematischer: scheitert aber an Fräsmotor. Anderer Fräsmotor hieße Selbstbau -> nicht in absehbarer Zukunft. Mit diesem Ansatz arbeite ich manuell an der BF20, bei HSS, großen Fräsern und niedrigen Vorschüben reicht ab und zu ein Stoß Schneidölspray.

- Nebelkühlung verbessern mit zweitem Fogbuster: Wenn man zwei Sprühköpfe hätte, dann könnte das die Abdeckung verbessern, da der Abschattungseffekt nicht mehr so stark ist. Problem: das Zeug fliegt dann in zwei Richtungen und dann ist wieder die Sache mit dem MDF.

- Flutkühlung: Das könnte tatsächlich funktionieren, die Frage ist nur was bei der Drehzahl dann passiert. Wir reden hier von 10.000 bis 20.000 U/min, fliegt durch die Zentrifugalkraft dann nicht alles gleich weg? Und wie bekommt die Flutkühlung die Späne aus den Nuten heraus? (wobei: Operator mit Pinsel würde da gehen). Außerdem müsste ich dann deutlich in eine Nutenplatte investieren und noch dazu alles umbauen. Ein Vorteil meines jetzigen Setups mit Rasterplatte und Schnellspannern ist ja der, dass ich einen vorprogrammierten Nullpunkt und feste Achsenanschläge und -markierungen habe und die müssen dann auch jedesmal neu justiert werden. Im worst case ist die sauber plan gefräste Opferplatte dann auch nicht mehr plan wenn sie neu aufgeschraubt wird.

- BF20 nehmen: Hier liegen die Probleme in der sehr viel kleineren Bearbeitungsfläche (26 x 11 cm bei Flutkühlung), den Trapezgewindespindeln und deshalb nur bedingt mit computergeneriertem Code beschickbar. Umrüsten kann ich auch nicht, da vieles einfach einfacher manuell zu machen ist und Kugelspindeln sind dafür wegen der fehlenden Selbsthemmung nicht zu gebrauchen. Und für kleine Fräser sind dann die 3.000 U/min Maximum zu wenig.

Hmm, eine Patentlösung ist da wohl nicht dabei. In dem Fall gehe ich wohl besser einfach hin und probiere aus wenn sich die Notwendigkeit wieder ergibt. So schnell wird das wohl nicht der Fall sein.

Nachtrag: Nachdem ich mir wieder drei Fräser geschrottet habe bei dem Versuch einen Schaltschrank mit 1,5 mm starkem Blech zu bearbeiten bin ich etwas analytischer an die Sache herangegangen. Ein kleiner Hinweis war, dass die mit einem 3,0 mm Fräser gefräste Nut 3,5 mm breit war. Resultat: Die Fräse kann nichts dafür, die ist hinreichend steif. Misst man die Auslenkung der Eurohalsaufnahme wenn man einen in der Spindel eingespannten Rundstab seitlich belastet so beträgt diese nur ein paar 1/100 mm. Ganz anders sieht das aus wenn man an diesem Fräser-Ersatzmodell selbst misst: Bei der Kress-Spindel hat man fast 2/10 mm Auslenkung (!). Ich habe jetzt keine Ahnung ob die Kress selbst jetzt vom Werk aus so weich ist oder ob ich sie weich gekocht habe, aber dann ist das kein Wunder dass die Fräser in der Nut mehr hin- und herwackeln als schneiden und durch die ruckartige Belastung brechen. Ich habe ja schließlich auch eine Reihe von Fräsern in 12 mm Birkensperrholz geschrottet die nach relativ kurzer Zeit unvermittelt erst gesungen haben und dann abgebrochen sind.

Es musste also etwas stärkeres und stabileres her und ich habe mich für eine Suhner UAL23RF mit 1.800W entschieden, die über den ganzen Drehzahlbereich von 2.500 bis 23.500 U/min ein Drehmoment von 0,63Nm hat. Die Alternative wäre eine HF-Spindel in ähnlicher Leistungsklasse gewesen, aber die benötigen einen externen Frequenzumrichter (für den ich keinen Platz hätte) und sind damit zusammen deutlich teurer als die 720 Euro für die Suhner inklusive einem Satz Spannzangen. Nachteil bei der Suhner: Sie ist sehr laut und benötigt spezielle Spannzangen (keine ER) die auch nicht alle Größen abdecken (8,5 mm Bohrer ginge nicht) und in eine Standard-43 mm Eurohalsaufnahme passt sie auch nicht hinein. Letzteres war mit einem Aluminiumklotz 100 x 100 x 40 mm bombenstabil zu lösen (Auslenkung am Fräser: 5/100 mm) und mit den beiden ersten Nachteilen kann ich wohl leben. Nachdem ich die Halterung gemacht hatte habe ich meinen Schaltschrank fertiggefräst und die Suhner hat dabei nicht mal gezuckt - es war völlig antiklimatisch: Einfach nur bssss - pling wenn der Ausschnitt nach unten durchgefallen ist. Ebenfalls schafft die Spindel auch noch aus einer HPL-beschichteten Arbeitsplatte einen 12 mm Oberfräser 12 mm tief mit 6.000 mm/min durchzuziehen - dabei geht die Drehzahl dann schon etwas in die Knie.

Kommentare

Ansicht der Kommentare: Linear | Verschachtelt